O papel do comissionamento fotovoltaico na energização e operação de UFVs

A atividade de comissionamento trata-se de um procedimento imparcial repleto de inspeções e ensaios, pautados em normas, especificações e boas práticas de engenharia, sendo responsável por garantir que, através dos resultados coletados, a energização de uma UFV (usina fotovoltaica) ocorra em plena segurança, mitigando potenciais riscos aos operadores além de danos financeiros aos stakeholders.

O comissionamento de usinas fotovoltaicas tem apresentado grande notoriedade no cenário atual, especialmente pelo fato de centenas de empreendimentos estarem sendo construídos com a expectativa de cumprimento de prazos, buscando a consolidação do direito adquirido das permissões de conexão de características GD1. Por esta razão, este artigo tem como objetivo apresentar alguns cases pertinentes do universo de comissionamento fotovoltaico, aproximando o leitor de um procedimento inerente ao sucesso de projetos fotovoltaicos.

O procedimento de comissionar usinas é usualmente dividido em dois processos cujos nomes são bastante sugestivos:comissionamento a frio ecomissionamento a quente.

Comissionamento a frio

O comissionamento a frio é executado logo após a usina ter sido concluída, antes de ter a sua vistoria solicitada para a distribuidora. Nesta etapa, todos os elementos construtivos são avaliados, desde aterramento, cablagem CC, CABT, MT, montagem de módulos FV, inversores, QGBTs (quadro geral de baixa tensão), transformadores, cabine primária, postes de interligação com a rede, estruturas de sustentação dos módulos (fixa ou trackers), estações solarimétrica, sistema SCADA, infraestruturas elétricas auxiliares, conformidades exigidas pela distribuidora, como extintores e EPIs, e até onde mais for a demanda da contratante. Para que os ensaios possam ser realizados em sua plenitude, não são necessárias condições ambientais, bastando apenas a conclusão da obra.

Figura 1 - Ensaio de corrente de fuga em cabos MT através da hipot (esq.) e ensaio com maleta hexafásica em relés de proteção da cabine primária

Esta é a etapa na qual mais são encontradas inconsistências com projeto e as respectivas conformidades, todavia, é justamente este ponto em que as pendências devem ser sanadas, visto que uma energização de uma usina com incoerências pode criar situações difíceis de serem contornadas. Devido ao fato de ser um momento de transição entre o processo de construção da usina e a energização, há uma grande necessidade de haver uma sinergia entre a equipe de comissionamento a equipe EPCista, por centenas de motivos:

• Feedbacks rápidos do comissionamento para a equipe epcista permitirá resoluções rápidas, permitindo o recomissionamento imediato, garantindo o funcionamento correto. Em caso de solicitações de garantia para os fornecedores, alguns relatórios específicos podem ser gerados para consequente resolução do problema;

• As dificuldades encontradas para execução de um projeto podem ser oriundas de um mau projeto, um equipamento com problema ou até mesmo um procedimento incorreto de instalação. Nestes casos, um rápido diálogo entre as partes envolvidas pode fazer com que as dúvidas e preocupações possam ser sanadas através de ensaios do comissionamento;

• Em cenários onde determinadas correções mais drásticas são exigidas, a equipe de comissionamento deverá contornar uma situação que poderá causar desconforto nas partes envolvidas.

Para isso, é de extrema necessidade a apresentação de dados consistentes (senão pode sobrar para a própria equipe de comissionamento), os riscos associados, e caso seja possível, apresentar uma solução cabível dentro do contexto, minimizando os impactos. A transparência, como sempre, deverá sobrepor qualquer tipo de interesse, tanto da parte do epcista como do stakeholder, usualmente personificado na imagem de um engenheiro do proprietário. Algumas divergências entre as partes poderão ocorrer, cabendo total imparcialidade. Neste ponto do artigo cabe uma pontuação pertinente a respeito de responsabilidades atribuídas.

O comissionamento não se trata de uma transferência de responsabilidade da equipe de execução para a equipe de inspeção, todavia, a responsabilidade existe uma vez que as tomadas de decisão são baseadas em dados levantados pelo comissionamento e o sucesso da energização recairá sob os envolvidos. Diante deste contexto, seguem alguns cases já vivenciados durante os comissionamentos os quais reforçam a sua importância para o sucesso da energização de uma usina:

a) Cabos de média tensão com baixa resistência de isolação, exigindo troca das muflas. Em outras casos, foram identificados a penetração de água nos dutos de passagem, reduzindo drasticamente a resistência de isolamento dos cabos, exigindo o bombeamento da água;

b) Identificação incorreta das fases provenientes da rede, causando divergência no faseamento de entrada da cabine;

c) Divergência de relação de espiras nos TCs de proteção, o que poderia causar um acionamento das funções de proteção do relé, coibindo a energização da usina;

d) Ausência de interligação do barramento de aterramento em cabines de medição compartilhada;

e) Caixas de inspeção de aterramento soterradas;

f) Cabos CABT com baixa isolação devido a presença de água nos dutos de passagem;

g) Disjuntores tageados em divergência com a numeração dos respectivos inversores;

h) Barramentos do qgbt vindo prontos do fabricante, porém não torqueados adequadamente;

Figura 2 – Ensaio de relação de espiras em um TC incoerente com a sua folha de dados

i) Inversores não aterrados na carcaça ou na placa de potência, quando há recomendação do fornecedor;

j) Mal planejamento de strings em relação aos MPPTs, especialmente ao que tange sombras próximas;

k) Passagem de extensão de cabos fotovoltaicos através de estruturas rugosas, perfurantes e dinâmicas, como determinados trackers, possibilitando a sua fratura com potencial risco de arco elétrico e princípio de incêndio;

l) Strings abertas (a recorrência campeã);

m) Strings com polaridade invertida, MC4 instalados invertidos, cabos CC de cores distintas do esperado, strings abertas, strings duplicadas (2x a quantidade de módulos).

Note que todos os casos citados causam danos complicados de serem contornados no cronograma da usina, visto que a tendência é que neste momento, a equipe de execução esteja reduzida ou praticamente desmobilizada, o que transporta os pensamentos de qualquer gestor de projeto para o seguinte gráfico.

De maneira complementar aos relatos supracitados, o comissionamento é fundamental também para o levantamento de dados para elaboração de relatórios necessários para solicitação de vistoria, bem como aterramento da cabine primária, laudo das muflas e cabos de média tensão, além da cabine primária propriamente dito.Por ser uma demanda usual de grande parte das distribuidoras, a equipe de comissionamento se encarrega desta atividade, agregando valor e expertise para o processo.

Por fim, um comissionamento a frio bem executado desencadeará condições mais favoráveis e seguras para uma energização, além de prover os primeiros dados levantados pela usina, fomentando futuras análises de manutenções preditivas.

O comissionamento a quente

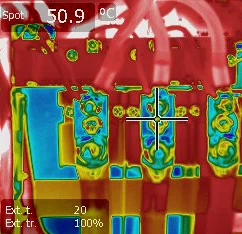

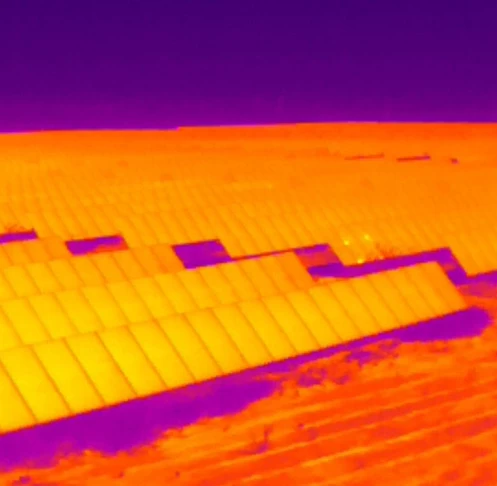

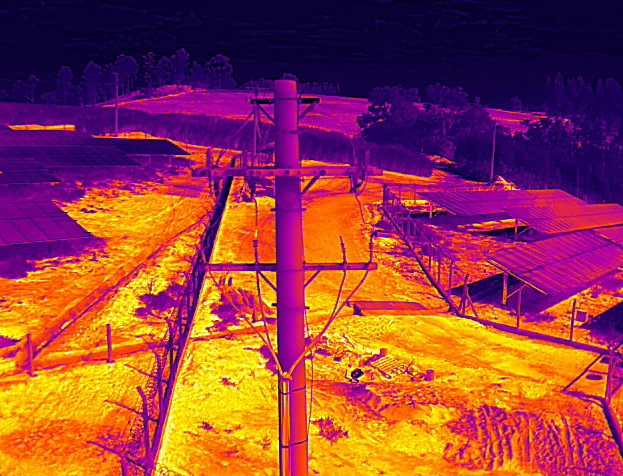

O comissionamento a quente ocorre logo após o processo de energização da usina, viabilizando a execução de ensaios com os elementos da usina energizados. Ensaios de natureza térmica são os mais comuns, bem como ensaios termográficos de cablagem, conectores, módulos FV, inversores, transformadores, cabine, motores, quadros etc. Ensaios de qualidade de energia, vibratórios, químicos e ultrassônicos também podem ser requisitados dependendo do grau de exigência, além da famosa curva I-V das strings.

Figura 3 – Quanto mais o projeto vai afunilando para os processos finais de construção, maior será o custo de qualquer mudança. O conceito de antes tarde do que nunca é extremamente válido durante o comissionamento, tendo em vista que se trata de um momento de transição entre construção e operação. Em tese, as últimas alterações deverão ocorrer neste momento, cabendo apenas a manutenção futura da usina

|  |

Figura 4 - Ensaios termográficos usuais durante o comissionamento a quente: voo com drone termográfico e inspeção através de câmera termográfica

A sua execução está condicionada a energização da usina, além de condições de irradiância (aplicações térmicas exigindo mínimo de 400W/m2, aplicação de curva I-V 700 ou 800 de acordo com a ABNT 16274 ou IEC 60891, respectivamente), temperatura, umidade relativa (até 90%) e velocidade do vento (até 20 km/h), e sobretudo, a limpeza dos módulos concluída e a conclusão de possíveis pendências do comissionamento a frio, evitando qualquer tipo de interferência nos resultados coletados Por exigir uma grande quantidade de pré-requisitos, o comissionamento deve ser muito bem planejado, visto que qualquer condição adversa poderá desencadear em resultados divergentes do esperado.

Nesta etapa do comissionamento, espera-se que neste momento poucos retrabalhos sejam exigidos, visto que as principais causas de falhas são identificadas previamente no comissionamento a frio. Como os principais resultados levantados são de caráter térmico, é sugerido que a atividade ocorra assim que a usina for energizada. Como o comissionamento se trata da primeira coleta de dados de funcionamento da usina, é fundamental compreender que não basta levar em consideração apenas normas e dados de fabricante, mas também entender as divergências de temperatura operacional entre os próprios equipamentos locais. Por exemplo, caso 11 inversores tenham suas conexões com temperaturas de 60 graus celsius e mesmas condições de projeto e instalação, e um apresente temperatura de 75 graus, é necessário entender os motivos, mesmo estando dentro do limiar de operação do equipamento.

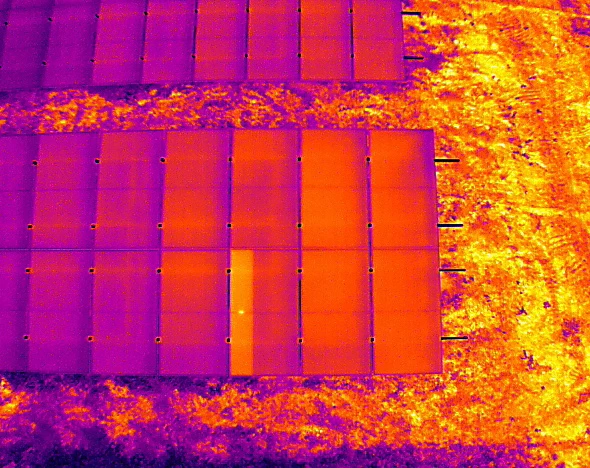

O comissionamento termográfico de módulos fotovoltaicos em composição da curva i-v são mandatórios, visto que apenas em conjunto é possível detectar falhas individuais, bem como um diodo de bypass curto circuitado. Afinal de contas, a redução de 15V em uma string de 1500V em STC pode ser considerado a vista grossa, um desvio de medição (1%) ou normalização da curva. Seguem alguns cases identificados no comissionamento a quente:

a) Ponto quente na interligação da mufla de MT com a rede devido a falta de torque;

b) Ponto quente em barramento de interligação do barramento de MT com o transformador por falta de torque

c) Ponto quente em barramento do QGBT por falta de torque;

d) Ponto quente em interligação do cabeamento CABT em inversores;

e) Ponto quente em diodos de by-pass, células trincadas, sujeira além de projeção de sombra pela vegetação em módulos FV;

O comissionamento a quente trata-se do último veredito da usina, ao finalizar as pendências averiguadas, a usina estará pronta para operar sem restrições, exigindo apenas manutenções preditivas e corretivas, já com um background de medições do comissionamento, facilitando a operação e futuras tomadas de decisão. Se até este momento, você ainda não se convenceu de que o comissionamento de uma UFV é extremamente fundamental, apresento um case genérico para avaliar financeiramente os estragos de uma usina não comissionada.

Figura 5 - Inspeção termográfica dos módulos FV através do drone associado ao ensaio de curva I-V.

Case UFV Genérica 3MW

Case UFV Genérica 3MW A UFV Genérica 3MW trata-se de uma usina com tracker, com um faturamento bruto médio de R$ 400.000,00 por mês, vamos avaliarquanto cada uma das falhas prevenidas podem custar para o bolso dos stakeholders.

Reprova na vistoria da usina:

Como mencionado, o comissionamento também elabora reports para solicitação de vistoria, ou seja, inspeções visuais, relatórios de cabos de MT e aterramento. Um relatório bem elaborado fomenta a segurança da distribuidora em relação ao cumprimento de normas. Além disso, reforço o comissionamento dos relés de proteção em conformidade com o estudo de proteção e seletividade homologado, o qual pode gerar reprovas na vistoria.

Custo de uma reprova na vistoria:

10 dias+ para reavaliação da vistoria além de novo agendamento de visita em campo, custo de R$ 130.000,00.

Comissionamento da cabine primária:

A cabine primária deve apresentar um laudo confiável para o seu start, incluindo ensaios de todos os elementos desta, justamente por ser um dos elementos mais críticos da usina. Muflas mal confeccionadas, elementos mal torqueados, equipamentos com baixo isolamento podem causar danos irreversíveis para a cabine.

Elementos da cabine em não conformidade:

a não conformidade de elementos como TCs e TPs pode gerar a necessidade de trocas em garantia por parte de fabricante, exigindo laudos, visitas em campo do fabricante, tempo para troca, podendo atrasar a energização ou parar a usina por até 7 dias, gerando um custo de R$ 90.000,00.

Comissionamento a quente de interligações elétricas:

A validação térmica de hotspots em toda a usina é de extrema importância, evitando que pontos quentes se tornem focos de incêndio e que se instaure o caos na usina.

Ponto quente na interligação com a rede: possível princípio de incêndio na interligação com a rede, interrompendo o fornecimento de energia exigindo retrabalho da rede e do cliente, custo inestimável para correção, podendo demorar de 1 a 4 semanas (R$ 90.000,00 - 400.000,00 + mão de obra e material). Ponto quente na cabine primária: princípio de incêndio além de interrupção de fornecimento de energia, exigindo de 2 a 4 semanas para reparo (R$ 190.000,00 - 400.000,00)

Ponto quente na cabine primária: princípio de incêndio além de interrupção de fornecimento de energia, exigindo de 2 a 4 semanas para reparo (R$ 190.000,00 - 400.000,00).

|  |

Figura 6 - Ensaios termográficos (esq.) identificando hotspots na interligação de MT e ensaios ultrassonográficos (dir.)

Ponto quente em interligações no transformador: os danos podem ser variáveis conforme a intensidade, podendo variar em danos nos barramentos, aterramento, numa possível perda total do transformador, quantidade de transformadores, retrabalhos, sendo difícil de estimar, mas causará insegurança na operação e danos financeiros por pausa no fornecimento em bt.

Ponto quente em inversores: o torqueamento inadequado de conexões CC e CA podem causar pontos quentes e danos irreversíveis, até a perda total do inversor sem uma justifica plausível para troca em garantia. Os custos podem variar de troca de inversor R$65.000,00 além da não geração de ao menos 1 semana, dependendo do estoque no almoxarifado local, gerando uma perda de geração de mais R$10.000,00, totalizando R$75.000,00 em perdas.

Ponto quente em módulos FV: os pontos quentes só podem ser visualizados durante a sua operação. Em casos em que não há comissionamento nem manutenções preditivas, os módulos se perpetuam sem trocas ou manutenções, podendo gerar até possíveis princípios de incêndio, com danos incalculáveis.

Comissionamento de transformadores: A inspeção de conformidade do transformador é fundamental para o sucesso do start dos inversores, especialmente para poder validar os laudos fornecidos pelo fabricante (extrema importância). Uma não conformidade no transformador pode prejudicar na qualidade de energia, riscos para a operação e potenciais pausas não programadas. Os prejuízos podem variar muito conforme projeto.

Comissionamento de Inversores: A validação dos inversores é fundamental para o seu correto funcionamento. Checar o isolamento de cabos CA e a sua parametrização são fundamentais para a segurança da usina e a garantia do seu correto funcionamento.

Comissionamento dos módulos FV: O comissionamento dos módulos é fundamental para que o inversor possa ser inicializado em segurança, evitando. Sobretudo, a corrente reversa. Por ser um dos principais erros recorrentes em strings abertas ao longo da usina, vale a análise. Em usinas de até 3MW, é usual encontrar por volta de 6-12 strings abertas, más condições dos MC4 ou com polaridade invertida. Em situações em que este erro não é observado e as strings se perpetuam sem gerar por um ano (suposição), pode causar uma perda de R$ 280.000,00.

Foto: Freepik

Conclusão: O comissionamento de usinas solares é uma prática fundamental para que as usinas possam realizar a transição da fase construtiva para a operação de forma segura, além de criar um background importantíssimo para a manutenção preventiva e corretiva ao longo da geração. Recomenda-se que o comissionamento seja realizado por uma equipe distinta do projeto, da execução e direta do stakeholder, ou seja, uma empresa totalmente desvinculada da concepção do negócio. Todavia, é sabido que esta atividade tem sido realizada em sua maioria pela própria equipe de execução, o que não necessariamente é uma prática incorreta, embora não seja o recomendado por motivos intrínsecos. O sucesso de uma usina recai totalmente sob uma base de procedimentos coordenados e fundamentados em normas e exigências de segurança e conformidade, o comissionamento com certeza faz parte deste nicho.

Elson Yoiti Sako

Compartilhe esse post: